ترمیم سایش موتور با مکمل نانو تکنولوژی روغن

1-مقدمه

هماهنگونه که می دانیم، اکثر مکانیزم ها جهت کاهش اصطکاک و ممانعت از هدر رفت انرژی نیاز به روانکاری دارند. در این شرایط موثرترین روش برای ارزیابی سلامت روغن روانکار و دستگاه، تکنیک پایش وضعیت می باشد. در این مقاله عیب یابی و پیشگیری فرسایش موتور به عنوان یکی از چندین هدف قابل دسترس برنامه آنالیز روغن، پرداخته خواهد شد. لازم به ذکر است ایده شکل گیری مقاله پیش رو، عدم توجه به ترمیم خرابی اتفاق افتاده علی رغم کشف و رفع عیب می باشد که متاسفانه تا کنون در منابع مطالعاتی بدان پرداخته نشده است. به بیانی در تحلیل داده های آزمایشگاه روغن و شناسایی و رفع دلیل بروز عیب، تنها، عامل بروز و پیشرفت عیب دستگاه مرتفع می شود و نمی توان نقص به وجود آمده را ترمیم و یا به حداقل رساند. این پدیده علی الخصوص در زمینه انواع فرسایش دستگاه ها باعث گردیده بعد از گذشت ساعت ها از کارکرد آن قسمت، علی رغم شناسایی و رفع عامل فرسایش(به عنوان مثال تنفس خاک و در پی آن سایش اجزاء موتور) به سبب خراش و سایش های اولیه، دستگاه دچار تعمیرات اضطراری و اساسی گردد.

2-مواد و روش ها

در این طرح دو دستگاه گریدر و یکدستگاه تانکر آب در نمونه گیری منظم، مورد مطالعه قرار گرفتند. لازم به ذکر است شرط موفقیت در استفاده از این تکنولوژی، تشخیص ابتدای مراحل سایش قطعات بالایی موتور (در زمانی که خراش سطحی باشد) می باشد. در خصوص استخراج حدود هشدار و بحران داده های فرسایش نیز از علم آمار (مانگین گیری همراه با سنجش انحراف از معیار داده ها) بهره گرفتیم. جدول مقادیر عناصر فرسایشی به شرح ذیل است.

|

|

Fe(ppm) | AL(ppm) | Cr(ppm) | Si(ppm) | ||||||||

| شماره نمونه |

1 |

2 | 3 | 1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 |

3 |

| گريدر ساني

(K544-4-107) |

65 |

67 | 42 | 20 | 21 | 12 | 7 | 6.8 | 4 | 47 | 46.2 |

20.8 |

| تانكر آب بنز

(K544-9-103) |

70 |

68 | 37 | 13 | 14.7 | 8.5 | 5 | 3.7 | 1.2 | 34.1 | 28.8 |

13.8 |

| گريدر كوماتسو

(K544-5397-4) |

54 | 58 | 28.9 | 15 | 18.5 | 10.3 | 6.3 | 8.5 | 4.8 | 33 | 36 |

25 |

با توجه به روند رو به افزايشي عناصر فرسايشي (Cr, Al, Fe) بواسطه ادامه روند ورود خاك از محل تنفس موتور دستگاه مذكور، اقدام اصلاحی مربوط به تعویض جنت و فیلتر هواکش و همچنین اصلاح تناوب بادگیری فیلترها، صورت پذیرفت. آنچه مسلم است اینکه نقاط خورده و سائیده شده بواسطه ورود ذرات میکرونی خاک روي رينگ، بوش و پيستون ترميم نخواهد شد، از اين رو تصميم به استفاده از ژل هاي ترميمي سيلندر و پيستون گرفته شد.

ژل هاي ترميمي سيلندر و پيستون بر پايه تكنولوژي سرمت استفاده شد (نمونه شماره 3 در جدول فوق مربوط به میزان عناصر فرسایشی بعد از اقدام اصلاحی تزریق و ترمیم ژل می باشد).

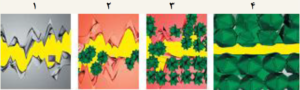

3-چگونگی ترمیم سطوح سایشی

ژلهاي ترميمي Xado بر پايه تكنولوژي سراميك تحت عناوين ژلAMC و Magnum از طريق مخزن روغن موتور، همراه با روغن نو به موتور دستگاه ها اضافه مي گردد. و طي چهار مرحله: 1- دو سطح فلزي در حال اصطكاك همراه با روان كننده 2- وجود استرس و دماي بالا نتيجه اصطكاك 3- فعال سازي احياگر 4- ايجاد لايه متالو سرام روي سطوح در حال سايش، مطابق شكل زیر، عمليات احيا را انجام مي دهد. لازم به ذکر است که اثربخشی این نوع ژل منوط به استفاده آن در ابتدای فرآیند فرسایش و در زمانیکه هنوز رد سایش روی اجزاء موتور هنوز عمیق نشده است می باشد. به بیانی تشخیص زود هنگام فرسایش به کمک آنالیز روغن پیوسته و در پی آن تزریق اصولی ژل های مذکور، رمز موفقیت ترمیم اجزاء سائیده شده می باشد.

4-تحلیل اثربخشی استفاده از این تکنولوژی

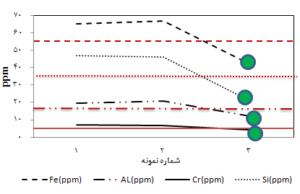

از طرق مختلف نظير: 1- سنجش فشار كمپرس، 2- تغييرات ميزان سر ريز و فشار روغن 3- تغييرات عناصر فرسايشي 4- ميزان مصرف انرژي 5- آناليز صوت و ارتعاشات، ميتوان اثر مواد ترميمي را مورد پايش قرار دارد كه در تحقيق پيش رو از تغيير عناصر فرسايشي به كمك آناليز روغن موتور دستگاه ها، پاسخ داده شده است.

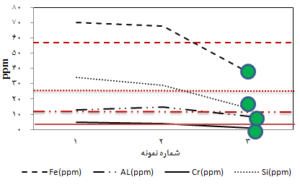

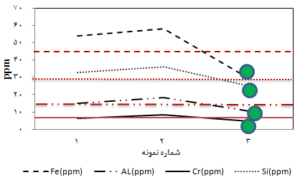

نقطه سبز رنگ در نمودارهای ذیل مربوط به مقادیر عناصر فرسایشی سه دستگاه، کاملاً نشان از کاهش مقادیر فرسایش و اثربخشی سطوح رینگ، بوش و پیستون دارد.

5-منابع

]1[ رضايي، جعفر. تكنيك هاي كنترل و نظارت بر سيستم هاي مكانيكي از طريق آناليز روغن، اولين كنگره ملي نفت ايران. شهريور 1383.

[2] Degaspari, j. Recording oils vital signs.Mechanical Engineering, vol. 121.issue5. 199. P. 54.3p.2c.

[3] Mark Barnes, Noria Corporation,”Designing a word-class Oil Analysis Program”. Practing Oil Analysis Magazine. January 2004.

[4] Troyer, D. Why oil analysis should be performed on site. Noria Corporation, Oil analysis.com,1998.